中/EN

中/EN

中/EN

中/EN

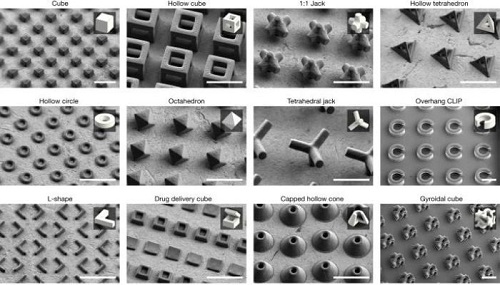

在过去的一年里,我们见证了微尺度3D打印领域的许多重要里程碑。现在,加州斯坦福大学的研究人员又取得了新的进展,他们开发了一种新的微尺度3D打印过程,用于生产各种形状的粒子。这一新过程最值得注意的是其异常的速度,每天能够高效生产出高达一百万个高度详细和可定制的粒子。

据斯坦福大学的一份新闻稿表示,这些3D打印的微观粒子适用于制造业、医药和研究。例如,它们可以特别用于微电子学、微流体学和作为复杂制造过程中的磨料,以及用于药物和疫苗传递。这项研究部分由比尔及梅琳达·盖茨基金会和国家科学基金会研究生研究奖学金计划资助。

直到现在,这样的微尺度粒子的生产一直是非常困难的。生产这些粒子需要非常特定的光源供应、树脂属性和舞台移动的组合。然而,这种新的光聚合过程提供了一种解决方案。

斯坦福医学院的Sanjiv Sam Gambhir转化医学教授Joseph DeSimone是该论文的通讯作者,他解释说:“使用光来制造物体而不需要模具,在粒子世界中开辟了全新的视野。我们认为,以可扩展的方式做到这一点,将为使用这些粒子推动未来行业提供机会。我们对这可能带来的方向以及其他人如何使用这些想法来推进自己的愿景感到兴奋。”

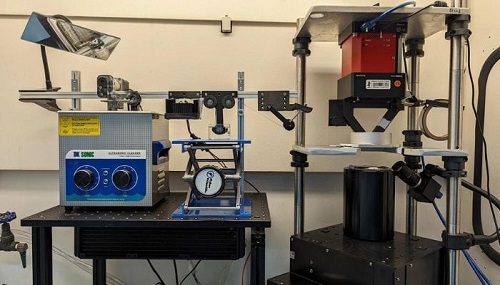

微尺度粒子过程是基于“连续液态界面生产”(CLIP)构建的,这是DeSimone及其同事在2015年介绍的一种快速树脂过程(您可能听说过,因为它是Carbon自己的技术基础)。这种速度之所以可能,是因为敏感结构可以在不必从窗口撕下每一层的情况下硬化。这要归功于UV光源上方的氧气透过窗口,它创建了一个所谓的“死区”,防止液态塑料硬化,从而防止它意外地粘附到窗口上。

然而,研究人员希望使用这一过程一次性生产更多的粒子,每天高达100万个高度详细和可定制的微尺度粒子,这以前涉及手工操作和大量时间。为了适应现有过程以批量生产定制的微小粒子,研究人员因此创造了一个称为“卷对卷CLIP”(简称r2rCLIP)的扩展。这个名称来自于过程的工作方式,类似于传送带。首先,将一条薄膜拉伸并传送到CLIP 3D打印机,然后一次在薄膜上打印数百个结构。打印后,结构被清洗、固化并在传送带上移除,然后空白薄膜再次卷起。

论文的主要作者Jason Kronenfeld总结道:“我们正在精确地平衡速度和分辨率之间的关系。我们的方法独特地能够在保持满足各种应用所需的粒子生产量的制造速度的同时,产出高分辨率的成果。具有转化影响潜力的技术必须能够从研究实验室规模可行地适应到工业生产规模。”您可以在这里的新闻稿中找到更多信息。

2024年观众入场仍需实名认证进场参观

建议您提前完成预约免50元门票

并保存好您的参观确认函

乐鱼 Asia 2024

时间与地点

5月7日 09:00 - 17:30

5月8日 09:00 - 17:30

5月9日 09:00 - 15:00

国家会展中心(上海)7.1&8.1馆