中/EN

中/EN

中/EN

中/EN

"传统制造业像一个液压马达,而增材制造就像一个电动机--也许它没有液压马达那么强劲有力,但电动机也不需要像液压马达那样需要启动时间。”

为了促进人类进一步登上月球,美国国家航空航天局(以下简称为NASA)和洛克希德公司一起开发了 "猎户座 "深空航天器,该航天器配备了100多个3D打印部件。该项目不仅依靠Stratasys的技术来制造飞行器,而且各项严苛的要求影响了航空器推出的时间计划。虽然 "猎户座 "航天器已经使用了ULTEM 9085的可用性制造出许多部件,但对于某些部件来说,例如对接舱盖,洛克希德和NASA要求使用静电释放(ESD)材料来制造。

"他们很喜欢ULTEM 9085,"Sevcik回忆道,"它具有很好的放气性能,很高的强度性能以及很好的可燃性,但是他们说,'我们需要的是类似一种ESD材料,我们无法把航天器上的零件制造成有电荷的。“

"客户们是带着需求来的,但是当时并没有这一种材料存在。"

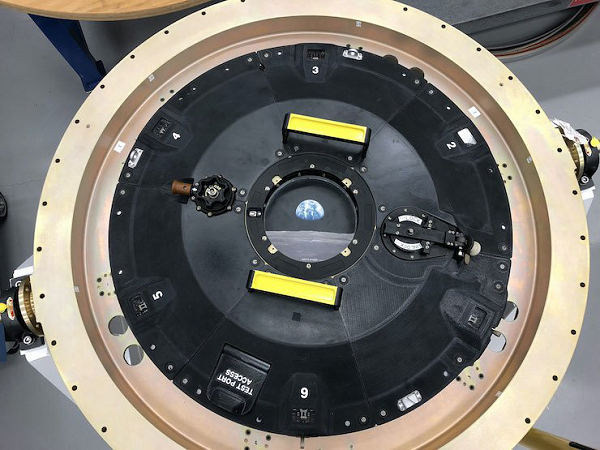

在洛克希德公司成为该产品的测试版用户后,这种ESD材料已经以Antero的形式存在,并且已在多个猎户座航天器计划中使用。洛克希德公司已经使用了六台以上的增材制造设备,其中一台Fortus 900mc是用于制造猎户座的3D打印部件。Fortus 900平台使大零件的生产具有更高的热性能,而Antero材料确保了对接舱口盖等零件,该零件由六个组装件组成,直径为一米,不必在材料生产后涂层。洛克希德公司表示,除了在性能上的优势外,他们在'成本和时间上也节省的一个数量级'。

“节流”一直是Stratasys针对航空航天领域采用增材制造的产品开发的核心。例如计算机辅助教学(CAI)广受欢迎;长期合作伙伴英国宇航系统(BAE System)现在增加获取Stratasys新产品的渠道;ULTEM 9085、Antero和碳纤维尼龙12CF等材料符合某些航空航天规格,这是 "扩大应用空间的下一个巨大步骤";Sevcik认为与索尔维集团(以下简称为Solvay)和帝斯曼(DSM)等公司的合作关系,而且这些合作关系正在帮助公司跟上采用规模的步伐。当2019年苏威宣布与Stratasys合作时,Stratasys负责战略增长的高级副总裁Pat Carey告诉乐鱼, Stratasys相信自己有能力开发和优化这些公司提供的许多材料,但“这需要时间。如果我们能提前4年推出一些东西,那就去做吧。”

在Sevcik上任之初,Stratasys更愿意在交付产品上花些时间,而大多数使用3D打印的航空公司还只是迈出了第一步,但现在,Stratasys意识到需求的紧迫性。去年,该公司迈出了重要的一步,与国家先进材料性能中心(NCAMP)、 America Makes、国家航空研究所、美国空军研究实验室、美国联邦航空管理局(FAA)和它的一些商业合作伙伴利用其增材制造技术。

猎户座对接舱盖-3D打印制造

NASA的猎户座航天器利用Stratasys公司的Antero 800NA制造了一个连接复杂的3D打印对接舱门。

"几年前我们看到的一个问题是,作为一项新技术,阻碍我们发展的原因之一是缺乏基本的信任和熟悉度。我们必须克服这个信任问题,让技术看起来更像是一种传统技术,"Sevcik解释说。"我们花了很多时间在3D打印的流程中尽可能地提高可重复性,并尽可能消除缺陷。一旦我们能够做到这一点,我们就效仿复合材料行业的发展的先例,征募行业和许多商业合作伙伴以取得公开资格。“

"这样做的目的是为了能够客观地显示可重复性的程度,以及技术已经达到的成熟度。例如,有一种机制可以让公司使用这种数据,显示出它的等效性,并将其用于美国联邦航空管理局的认证等,但我们看到的这种数据主要是被用于保密目的。"

Stratasys公司的产品ULTEM 9085是第一个获得NCAMP认证的增材制造材料,并且来自索尔维、赫氏(Hexcel)和东丽(Toray)的热固性材料以及一些热塑性塑料也获得了该组织的认证。希望使用这些材料的用户,例如像空客、GE Aviation和洛克希德公司都是NCAMP的成员,他们可以访问NCAMP的程序和每种材料得获取资格的认证。它允许公司通过独立组织提供的数据和信息,完全透明地了解他们可能想用于最终用途部件的材料,并促成了与国际汽车工程师学会(SAE)就用于制造航空航天部件的熔融长丝制造的AMS7100工艺认证进行合作。

Sevcik补充道。"许多公司现在正在或已经在准备了自己的认证项目,而不是像空客在2014年技术认证时所冒的风险,当时他们不知道自己是否能通过认证,也不知道这项技术是否能达到他们所要的效果。现在,这些数据以及出来了,并且他们知道当他们通过认证过程时会得到什么。我认为这是我们或者说是整个行业所做的最重要的事情之一:将客观的数据公布出来,以便得到信任和进行标准化进程。"

对这项技术的信任不仅对实现航空零部件所需的质量、耐用性和可重复性至关重要,而且对实现供应链转型和减少实际库存也至关重要。据Sevcik所知,航空航天领域的公司在世界各地都有价值数十亿美元的库存,大部分资金都被花在存储、运输以及报废在不需要的备件上。但对于他们来说,如果要摆脱掉这种零件的实际库存,转向数字库存,他们需要相信这项技术将会在需要的时候发挥作用,他们的文件和IP将会在数字运输过程中是安全的。在COVID-19爆发后,有关库存减少的担忧是可以理解的,因为世界各地的政府都在努力采购供应短缺的个人防护装备和医疗设备,但这样可以节约大量的成本。Sevcik喜欢 "在货架上的零件 "的概念,这是一种理想的平衡,即减少了实物库存,但在需要的时候不必再等待生产零件,如果不需要,只要报废一个零件就可以了。

根据Sevcik的说法,尽管这种供应链的实施还未展开,但是已经许多航空航天公司考虑到物流的问题了。然而,2020年初发生的事件可能已经让一些人看到了3D打印技术所能提供的灵活性。Stratasys已经看到其许多客户,包括波音(Boeing)、蓝色起源(Blue Origin)和雷神公司(Raytheon),都公开谈论他们是如何利用增材制造为全球的医疗专业人员生产面罩部件的,而FDM正是他们核心的技术。Sevcik听说过'实验室里的家伙'被召集到C级执行官和政府官员的会议上解释公司如何解决的故事,这大大改变了3D打印的'高管曝光率'。在供应链中工作的人被引入了全新的产品制造方式,仅在Stratasys的航空航天用户中就交付了数万个面罩。

"这表明,尽管我们被认为是一个发展缓慢的行业,但由于有增材制造的存在,我们相信有能力将生产转换为一两天前我们无法生产的东西。这并不是传统航空航天能够做到的。"Sevcik说。"我最近采访过的一位高管说,传统制造业像一个液压马达,而增材制造就像一个电动机--也许它没有液压马达那么强劲有力,但它也不需要像电动机一样准备时间;你只需要打开开关,就能达到100%的产能,这就是传统制造业跟增材制造的区别。正如他们所看到的,这才是真正实现供应链灵活性的方式,而这种方式一直是梦寐以求的但从未真正在实践中看到。

"在一天内能够切换零件设计,这样你就可以从一个定制化或个性化的零件转向不同的零件;在小批量制造中增加高混合度的能力一直是我们在行业中努力的方向。今年早些时候,一批航空航天公司突然在一夜之间成为个人防护设备的主要供应商时,这一点得到了强有力的证明。"

现在,这些公司的目标是能够复制航空航天部件的灵活性、速度和规模,同时Sevcik还强调道,增材制造行业仍然还需要在更多材料、更多机器和更多流程的认证方面取得进展。为了促进该行业的持续发展,还有很多工作要做。但是,Sevcik仍然觉得自己和十年前一样是航空航天行业中的一员,他比以往任何时候都更相信增材制造业是他整个职业生涯中最好的选择。

航空航天是一个跨越很大的行业。它通常被认为是一个非常缓慢、乏味的行业,事情需要永远的改变,但同时,每一次改变都是一个重大的并且重要的一步。我们从发明航天器到飞上月球,大约用了50年时间。而现在,抛开COVID不谈,我们每20秒就有一架飞机降落在世界的某个地方--我们用飞机填满了天空。这是一个实现巨大飞跃的行业,并真正使制造业的其他部分得以跟进。"Sevcik最后说道。"与40年前的复合材料一样,虽然增材制造作为一种年轻的制造技术,但航空航天是它走向成熟的正确归宿。他们承担了风险,进行了投资,现在它正在向走向能源和其他行业。

"正是这个行业看到了能够按需生产、就地生产以及创造出减少零件数量和减轻重量的长期价值。因此,这些价值无论是在设计还是在供应链效率,对航空航天业都具有难以置信的吸引力,这恰巧是为他们培育和成熟技术的正确行业。"