中/EN

中/EN

中/EN

中/EN

自第一台增材制造设备问世30多年来,3D打印机的运作速度越来越快,原材料质量越来越优化,应用范围越来越广,接受度也在逐年提升,市场对增材制造价值评估也越来越高,但这项技术迈向量产的道路似乎还面临一些挑战。

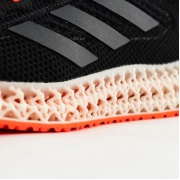

从Carbon助力阿迪达斯3D打印鞋底,到香奈儿利用激光烧结技术制作睫毛膏刷子,3D打印用于生产的例子比比皆是,但仍然存在一些这样那样的挑战,阻碍着该技术成为真正意义上的生产工艺。

惠普3D打印解决方案负责人Wayne Davey与乐鱼团队分享道:“疫情加速了消费者对新产品的需求,促使我们重塑设计、制造和大规模生产产品的方式,这些产品不仅是高度个性化的,同时是可持续性的。每个行业都有颠覆的机会,汽车、医疗保健、体育等领域都看到从传统制造方法转向增材制造技术的优势。”

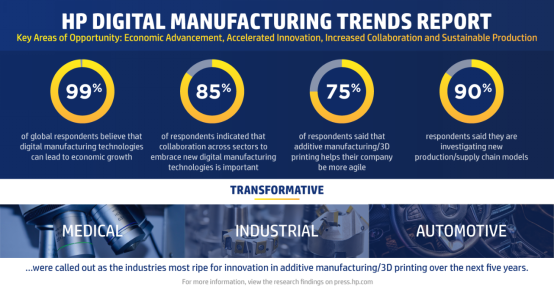

2020年底,惠普公司对全球数字制造决策者进行调研时,89%的人表示正在改变商业模式。据统计,截止到去年12月该公司已经使用Multi Jet Fusion技术为Cobra Golf和大众汽车等客户生产了超过1亿个零件,其中大众汽车设定目标到2025年每年生产10万个增材制造零件。虽然与传统的制造量相比,10万个零件可能看起来不足为奇,但足以可见增材制造正在渗入各项生产中。

增材制造最大的推动力之一是目前可用的材料范围。3D Systems公司为其Figure 4平台推出了各种生产级材料,并提供技术数据以验证其对最终使用部件的适用性。今年早些时候推出的SLA 750立体光刻平台配备了后处理站和新Accura AMX耐用天然树脂,该树脂已按照ASTM D4329和ASTM G194标准进行了长达8年的室内机械性能测试,以及长达一年半的室外风化稳定性测试。

3D Systems首席科学家Brent Stucker说:“材料配方师正在设计越来越多地生产级材料。在未来一年里,预计会有新的聚合物和金属材料为更严格的使用环境而设计。我相信还将会看到为特定应用、零件尺寸或材料产品而设计的新型3D打印机。与过去通用的多材料、多应用原型机不同,这些新型3D打印机有潜力成为特定生产应用提供更具成本效益的解决方案。”

但研发高性能聚合物和复合材料机器的Roboze公司的市场主管Ilaria表示,在将材料和硬件能力与我们目前期望的生产标准相匹配方面,仍有局限性。

Ilaria解释说:“从我的角度来看,利用增材制造技术进行大规模生产最大的挑战是:材料和打印尺寸的范围。这些材料和生产成品零件所需的质量标准,以及世界各地可扩展和可重复的系统相关的质量标准非常有限。”

Roboze目前正在研发与特定市场需求相关的材料,如Helios PEEK 2005材料,这是一种填充陶瓷的PEEK基复合材料,在高温下具有更好的稳定性,适用于赛车运动、航空航天和能源领域。

Women in 3D Printing主席Kristin Mulherin进一步强调了材料的重要性:“在考虑大批量生产时,材料高成本令人望而却步。如果要达到足以生产最终用途生产的数量,材料的成本就需要相应地成倍下降。”

Mulherin认为缺乏工作流程自动化也是影响当前增材制造批量生产进度的一个因素。相对较高的设备维护要求也导致正常运行时长低得难以忍受。在将真正可靠的自动化集成到端到端工作流程之前,采用增材制造技术的批量生产将仅限于相对小批量的生产。

增材制造是一个复杂且多步骤的过程,从设置工艺参数到材料处理,再到通常的手动移除支撑,整个过程中都有多个接触点,这也给自动化带来了挑战。

GE Additive的工业化负责人Ted Anderson是多种金属增材制造技术的用户与供应商,他也同意应该更多地关注零件从车间生产出来之前和之后的步骤。

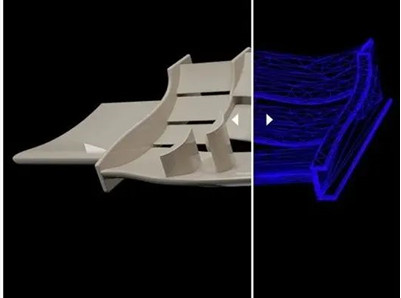

Anderson说道:“即使是经验丰富的用户也可能只专注于增材制造工艺,而忽视工艺之外的其他事项,特别是前期和后期处理,了解如何将零件从机器中取出并去除粉末同样重要。另外挑战是,将不适宜的零件设计与技术用于批量生产。如果零件需要大量的后处理,那么选择非增材制造工艺的零件可能会增加成本,以及降低生产力。”

DyeMansion是一家专注于解决这些3D打印后处理的公司。DyeMansion 在去年发布了新一代的自动除粉和表面处理技术,并将大批量生产纳入考虑范围。该公司首席执行官兼联合创始人Felix Ewald说对乐鱼表示:“在整个端到端工艺链中,规模化的质量可重现性是最大的挑战。使每道工序满足应用程序需求已颇具挑战,而将所有的工序步骤结合起来才是复杂性真正开始的地方。此外,在大多数情况下,每个零件的成本与其他行业所习惯的成本结构相差甚远。成本不是唯一的限制,但涉及到规模化,它可是‘日增月益’的了。”

大家都不懈地致力于降低每个零件的成本,以最终实现规模经济。在特定应用的生产线中,我们对其每个步骤都进行了优化。只有当我们从行业角度克服挑战并为客户降低复杂性,3D打印技术才有可能被各行各业大规模地应用与采纳。

必须遵循标准化的程序,以保持可重复性、一致性和质量,这是批量生产的关键所在。ISO/ASTM 52920等标准规定了工业增材制造工艺和生产场所的要求。无论你是在航空航天、能源、交通,甚至是医院等部门运行增材制造设施,人们都可以用相关标准绘制出增材制造价值链中的不同元素,以制定一个内部质量框架,成功部署增材制造的批量生产。

值得庆幸的是,增材制造供应商正在注意到这种务实的做法。正如XJet欧洲战略营销副总裁Haim Levi所指出的,倘若下定决心要与真正的大规模生产展开一番较量,那么行业仍然需要关注提高制造速度,减少后期加工时间和劳动力,降低设备和材料成本,实现流程自动化,并将增材制造整合到制造车间。