中/EN

中/EN

中/EN

中/EN

3D Systems首席解决方案负责人Scott Green探讨领先的涡轮机械制造商如何使用增材制造克服挑战。

3D Systems首席解决方案负责人Scott Green

布鲁金斯学会数据显示,尽管减少温室气体排放的全球运动正在促使向可再生能源的转变,但化石燃料仍占当今电力64%。为满足降低排放的需要,能源行业正在从煤炭和石油为基础的燃料转向清洁能源天然气。

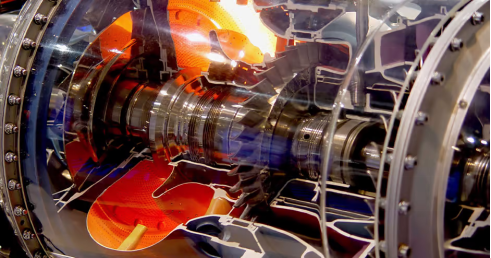

这种转变正在迅速改变发电厂。能源生产商改造现有工厂,并开始建设新设施。这些新设施的核心是将天然气转化成电力的大型工业涡轮机。涡轮机械行业不仅竞争激烈,还面临市场要求提高燃油效率、降低维护成本和减少温室气体排放的呼声。这种快节奏的转变为燃气轮机制造商提供了强有力的机会,然而传统制造方法无法跟上创新的步伐。

燃气轮机需要高质量的高温合金和复杂的几何形状。传统制造方法交货时间长,并产生大量的浪费。此外,它们通常涉及多部件装配,生产成本高,产生更高应力和故障风险。

涡轮机械制造商正在克服这些挑战,并通过增材制造加快创新速度。增材制造能提供设计灵活性,提高可靠性,增强系统性能与效率,加快了上市速度,改善供应链效率。增材制造将彻底改变涡轮机械生产中的各种应用。

优化燃烧室的功率输出和燃油效率

燃烧室是涡轮机械性能的基础,可实现能达到的最大燃油效率和功率输出。这取决于促进燃烧和清洁燃烧的内部结构,需要由强度高、耐热的高温合金制作极高质量的部件。在传统制造中,涡轮机械燃烧室中使用耐热高温合金给加工带来了挑战,包括模具寿命短和材料浪费量高的问题。

相比之下,增材制造为燃气轮机工程师提供了前所未有的设计灵活性。无论使用哪种几何形状或高温合金,增材制造在使用这些材料时都没有困难。此外,用一体式部件替换多部件装配件,例如燃料喷射器、旋流器和混合器,可提高制造产量并降低劳动力成本。

设计能承受强烈的热负荷和结构负荷的定子叶片

与涡轮机械中的许多组件一样,压缩机和涡轮定子叶片以及集成定子承受强烈的热负荷和结构负荷。将多个部件装配件整合成一个部件可提高生产效率和组件的可靠性,而高效冷却通道的集成可提高热性能。

用于制造定子叶片的两种传统工艺面临着巨大的挑战。其中一种已有数十年历史的工艺依赖于蜡质模型,但冲压出蜡质模型的模具通常需要数周甚至数月的时间来生产。另一种以坯料制造定子叶片和环的传统方法成本不菲,特别是用坚硬的材料来制造定子叶片。此外,这些复杂的形状在完成后必须钎焊在一起,会牺牲装配强度和寿命。

借助增材制造可以通过将多个部件合并为一个部件来减少传统复杂制造装配件产生的故障点,从而提高产量和可靠性,并减少制造劳动力。它还允许设计师在关键部件建立复杂内部冷却通道,从而提高热性能并使效率最大化。