中/EN

中/EN

中/EN

中/EN

Jennifer A. Lewis

据Jennifer A. Lewis回忆,最初将3D打印用在新能源车载锂电池上大显身手的灵感,是一次与Shen J. Dillon的讨论中产生的。两人一致认为,这个想法在理论上是行得通的,于是共同开始针对这个项目进行研究工作。

Photocentric的LC Maximus机器

2013年,Lewis进入哈佛大学并发表论文《3D打印交叉式锂离子微电池架构》,该论文受到了几家电池公司的关注。Lewis和她的团队研究展示了一种3D打印技术,以丝状形式对功能墨水进行图案化,尺寸可以小至1微米。

油墨的成分和流变性也进行了优化,以确保它们能够流经沉积喷嘴,电池电极的打印厚度约为30微米,同时,材料还需要具有结构完整,能承受干燥和烧结,而不会分层或变形。在配制了这些材料之后,他们开辟出了3D打印的新天地。

Lewis告诉乐鱼 :“一个由3D打印完成的电池,从一开始就不是我们想要的最终结果。重要的是,我们发现这种电池性能类似于散装电池,微尺度打印的能力丝毫没有降低性能,使创造小电池成为可能。我们正在尝试打印一种功能电池,它只有一粒沙子的大小,却可多次充电。”

几年后,针对3D打印锂电池的讨论蔓延到了英国,Photocentric公司总经理Paul Holt与化学研发部负责人Sarah Karmel博士也在讨论电池内的能量密度,思考3D打印在此类应用中的功效,并与行业合作伙伴取得联系。2020年9月,公司成立了一个专门研究3D打印电池的部门,启动多个项目来探索电极的架构、结构和制造。

化学研发部负责人Sarah Karmel博士

Karmel博士告诉乐鱼:“厚电极的概念已经存在一段时间了,它们是获得高能量密度电池的最简单方法。问题是厚的电极阻碍了锂离子的流动。但我们可以通过设计孔隙率和锂离子流动通道来解决这个问题,3D打印就是最好的解决方法。”

与此同时,远在美国的Lewis的团队已经证明了打印电池的正负极的能力,打印了所有的电池组件,这是他们创造应用方向的动机。

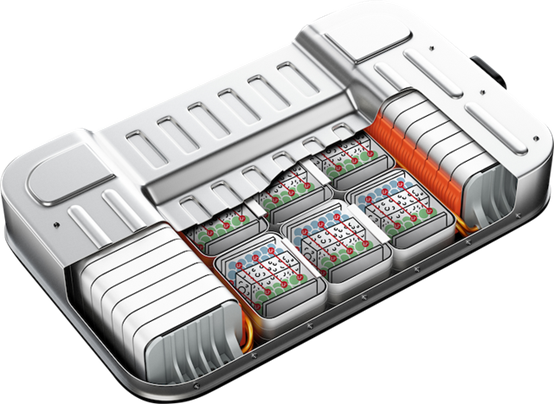

锂离子电动汽车电池

Lewis 解释道:“有了这种能力就能超越微型电池。当我们第一次用3D打印做这个项目时,其中一个驱动因素是,你可以制造出纽扣电池、淤泥圆筒、薄膜微电池,但是你没有其他选择。电池制造商通过用3D打印技术来制造特定形状的电池,比如你有一个助听器,想要在助听器里用不到的空间都装上电池,你可以打印一个不同形状的三维电池,这样不仅提高体积效率,而且为电池开辟设计空间。”

这也是Photocentric进军电池领域的关键动机。该公司主要利用LCD屏幕3D打印技术推动研究工作。虽然大部分技术是由IP保护的,但Karmel博士简单介绍了公司的LC Maximus机器,该设备由920 x 510 x 800毫米的构建体积和43英寸液晶屏幕构成。同时还有一台带有90英寸LCD屏幕的原型机,另一个名为LC Nano的原型系统精度可降至20微米。Photocentric将这些机器与“特定类型的光聚合物基质” 结合起来,据说这种基质具有非常高的活性电极材料负载量。

该公司目前正在参与三个项目,第一个项目集中于固体电池单一致密电极的设计;第二个是电极的结构和结构;第三个是探索电极制造的方法。

Photocentric的目标是开发可商业化、大规模使用的电池。他们认为电动汽车市场迫切需要3D打印电池为其带来的优势。

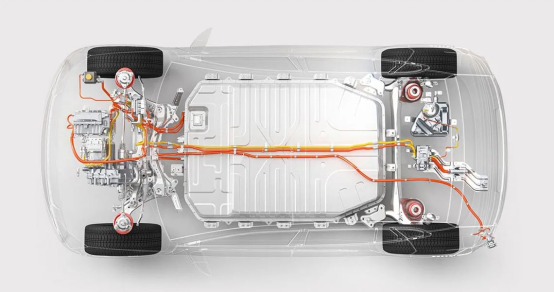

Karmel 说:“电动汽车的重量平均是2到3吨,如果能制造更轻的电池,这将是一个巨大的转变。更快的充电能力和更高的能量密度,可以使电动汽车续航更久。不仅仅是电动汽车,如果一台无人机装上更轻的电池,就能飞的更久。对于这些轻量化应用,电池的形状会有很大的不同。”

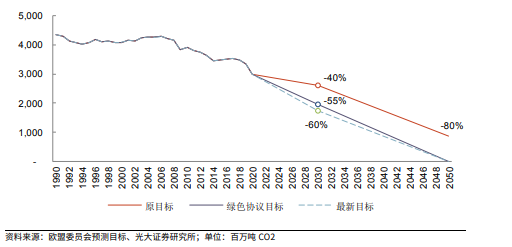

在全球气候危机和政府推动减少碳排放的行动中,电动汽车市场增长迅速。到2030年,欧盟的目标是至少有3000万辆零碳排放汽车,而英国在去年10月宣布,计划在逐步停止汽油和柴油汽车的销售。Photocentric公司相信其光聚合物 3D 打印技术够满足这类市场所需的电池设计原则。与此同时,Lewis看到了另一个转机-混合功能。

Lewis认为,在3D打印电池方面,目前还落后于学术界至少10年,而且发展缓慢。但类似Photocentric、Addionics、Blackstone以及Sakuu这样的公司的出现,让Lewis对商业3D打印电池的发展空间信心十足。

Lewis最后总结道:“3D打印技术在电池的形状或外形方面开辟了设计空间,提供了更多的结构复杂性,如果考虑将它们不仅用于能源存储,并且用于结构元素,允许将多种材料共同打印在一起,会进一步打开设计的空间,锂电池的体积内会储存更多的能量。我的实验团队目前的研究来看,我们只是触及了皮毛,未来的发展空间相信大家都很期待!”