中/EN

中/EN

中/EN

中/EN

“后处理成本可以占到整个3D打印零件的30%。如果一家企业能在后处理端有这样的小问题,那整个零件生产流程就会有大问题。”

AMT首席执行官Joseph Crabtree和PostProcess Technologies总裁Bruno Bourguet对乐鱼讲述了许多制造商对增材制造技术的挫败感:“3D打印时世界上最令人感到神奇的技术之一,但当企业应用并扩大规模时,不得不需要把生产重心放在末端后处理。”

增材制造的概念是一种数字技术,其中零件是用CAD程序设计的,文件上传到打印机随后逐层构建。之后需要除粉、去除支架、表面处理、表面密封、零件识别、运输、分拣、包装,这通常都不是数字化的。

FerroEcoBlast 的增材制造后处理专家Benjamin Hlebec总结道:“这些过程需要大量的时间和劳动力,对操作员来说还会存在健康风险。基于这些原因,后处理流程自动化是提高效率、降低成本和改善操作员的健康和安全的关键因素。”

采用AMT技术制作发动机零件

Bourguet告诉乐鱼:“当我开始接触增材制造时,大家都在谈论设备的打印能力,打印分辨率,但没有人在讨论成品零件是怎么完成的。我认为增材制造技术必须在可追溯性、可重复性和可持续性方面与传统技术相当,否则就不会被大规模采用。”

英国Rösler公司技术销售经理Charles Popp也支持Bourguet的观点。Rösler是一家基于传统自动振动精加工技术构建后处理解决方案的供应商,同时也是PostProcess Technologies公司的合作伙伴。Popp告诉乐鱼,通常情况下购买3D打印机时,后处理往往是完成打印后才想到的。Hlebec也指出后处理的价值往往被忽视或低估。缺乏整体考虑就会导致出现工程师被拉去完成打印部件手动后处理工作的情况。

AM Flow商务总监Carlos Zwikker在行业领先的服务提供商工作时看到了这一点。AM Flow公司针对增材制造后处理的繁琐性开发了一系列连接的硬件和软件解决方案,补充了AMT和Rösler等公司所提供的服务,在整个工作流程中跟踪和追踪零件。AM Vision是其核心,它使用基础数据来识别零件;AM Logic收集相关数据,使用户能够控制工艺进程;AM Expert帮助优化工作流程;还能用于拣选和包装产品。

这些产品允许用户在零件的整个生命周期中进行洞察,并且支持航空航天和医疗领域的标准认证,Zwikker认为后处理自动化的最大好处是能够缩短创新研发周期。他表示:“研发的新品在后处理自动化的情况下能够更快地投入生产。如果我们有这种完全数字化的制造过程,这将影响我们的生产方式。这是增材制造的一大前景。”

西门子增材制造副总裁Karsten Heuser博士表示:“自动化本身并不是一种价值,它总是遵循整体成本、生产率和质量驱动的方法。通过这一点,企业可以确定哪种自动化适合解决自身的问题。”

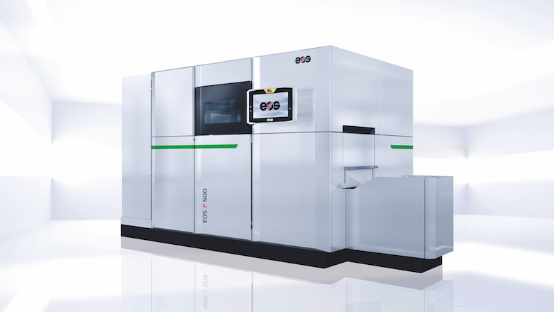

在AMT发布DMS概念一年后,西门子与Dyemansion和EOS合作展示了虚拟增材制造工厂,演示了鞋底夹层生产线的自动化链路。借助EOS P 500、DyeMansion的“从打印到产品”工作流程和西门子的软件解决方案,确保了夹层的正确生产,并将生产成本降低了50%。虽然鞋子不会总是完美合脚,但自动化后处理对于降本增效和可持续制造的潜在好处是显而易见的。

EOS P 500

Bourguet表示:“我们的愿景是在一个不用动手也不用亮灯的环境中,实现机器与机器自动对话。增材制造需要面向更远的未来,并实现全程自动化。”

那么这个愿景如何实现呢? 行业专家们一致认为:团结协作、倾听客户的反馈还有更积极去推广增材制造工作流都是必不可少的。