中/EN

中/EN

中/EN

中/EN

自工业注塑制模发展之初,如何使模具表面保持恒温就一直困扰着人们。

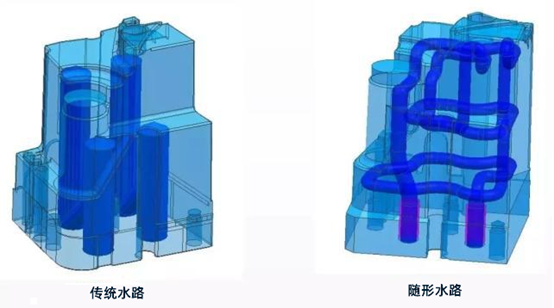

在注塑成型中,成品的冷却时间在注塑生产周期的占比高达70%,主要原因是:在传统的模具制造中,温度控制或冷却水路只能在直线上钻孔。关键热点通常不在冷却热量传播的范围之内, 因此无法有效冷却。

为了使温度保持恒定,制造商们先后使用了隔板、散热器、散热管等;还尝试将块状物层压在一起,并在模具上加装结构复杂的钻孔装置。如何快速低成本地完成制造又成了一大难题。

美国麻省理工学院Sachs教授于1997年首次提出“注塑模具随形冷却技术”概念,设计出与部件轮廓一致的冷却通道被认为是控制注塑制模温度的最佳解决方案。然而随形冷却增加了模具制造的设计难度及制造复杂度,使得大部分传统制造商都对其望而却步。

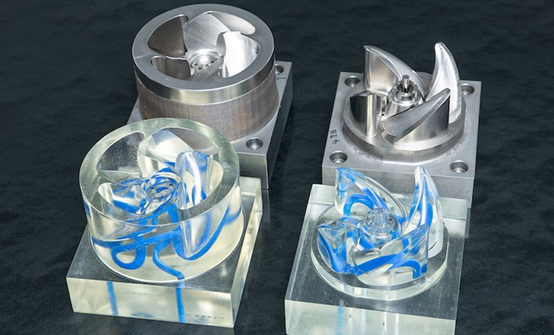

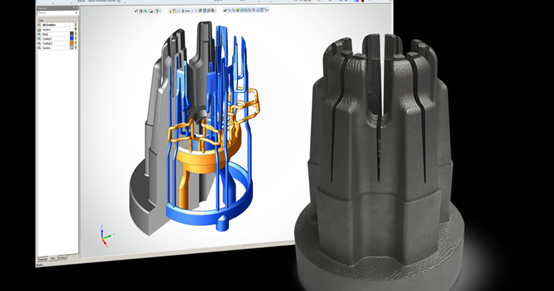

3D打印技术作为智能制造的代表制造技术,近年来在我国制造业中得到了广泛运用,使用直接金属激光烧结 (DMLS) 技术,可以在生产过程中将优化的随形冷却水路集成到模具当中。确保散热更快、更均匀,可以降低模具中的热应力并延长模具使用寿命。塑料产品质量和零部件的尺寸精度也得到了提高,同时减少了翘曲变形。

此外,3D打印技术在成形复杂结构方面的优势,摆脱了传统机加工的成形限制,让复杂结构的随形冷却流道(随形水道),从设计变成现实。该工艺还可大幅缩短注塑模具的生产周期。

利用激光烧结来进行电子化制造在许多不同的工业已经成为可行的方案。需要强调的重点是,该技术不仅在快速成型环境里可行,而且在多品种的复杂产品的一系列生产中也是可行的。

例如,知名模具服务LBC公司使用全球工业3D打印领导者EOS(2021 乐鱼亚洲展展位号:G14)创新激光技术进行模具制造,并对部分或整个工艺链进行调整以适应客户的运营流程。

该公司利用 DMLS 工艺优化模具镶件的散热性,周期缩短了 55% - 从 90 秒缩短到 40 秒,相当于年生产率提高了 125%。3,250 欧元的投资在两个月内得到回报,使用增材技术后公司每年可节省近两万欧元。

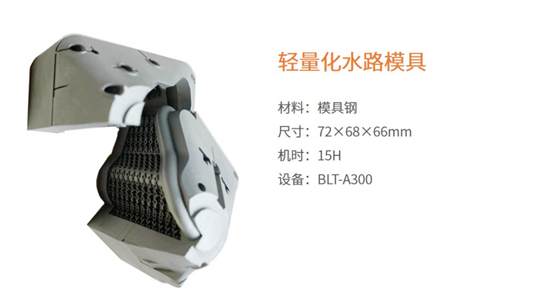

除了EOS,国内3D打印公司的激光选区烧结/熔化等一大批工艺装备实现产业化,铂力特(2021 乐鱼亚洲展展位号:E30)曾携设备BLT-A320亮相乐鱼 Asia 2020,BLT-A320打印的零件型面下分布有随形冷却水道,提高了冷却的效率和均匀性。零件大部分区域做了轻量化设计,整体减重24%,节省了原材料、缩短了生产周期、降低了生产成本。

还有汉邦科技(2021 乐鱼亚洲展展位号:J14),大族激光(2021 乐鱼亚洲展展位号:G20),易加三维(2021 乐鱼亚洲展展位号:G24)等部分厂商的增材制造工艺设备已经达到国际先进水平,这些厂商都将亮相于5月26-28日(周三-周五)在上海国家会展中心举办2021年乐鱼亚洲展。

除此之外,您将见到更多轻量化随形冷却模具解决方案和金属3D打印应用案例,从设计、材料到工艺,全面探索3D打印随形冷却应用,与乐鱼一起见证增材制造的更多可能性。